如何提高KDS石英晶體的抗裂性

來源:http://www.11ed.cn 作者:金洛鑫電子 2018年12月11

日本大真空株式會社,以下我們簡稱KDS晶振,是日本一家知名的石英水晶組件供應商,幾十年來在不斷的開發和生產當中,總結并發現了許多晶體制造技術,其中一種就是提升石英晶體的抗裂性。這種技術是為了防止當晶振周圍溫度上升太高或下降太低時,引發的裂開,容易在焊接時發生,通常應用到車載產品身上的石英晶振,都要具備這一特性。

(1)背景

汽車音響,汽車導航,發動機控制,TPMS(輪胎·壓力監測系統),電動車窗等各種石英晶體諧振器用于汽車電子設備。作為這些車載電子設備的環境測試,高溫到低溫重復測試(冷熱循環測試:進行熱循環測試。特別是在發動機控制,TPMS等惡劣環境下,與人類生活息息相關在非常嚴格的熱循環耐受條件下使用的晶體器件被施加。在印刷電路板上使用帶有焊料的石英晶體器件雖然安裝了,但是通過多次重復冷卻和加熱循環來焊接石英晶體器件和印刷電路板的焊料中出現裂縫的問題。

在本文中,我們將解釋焊接裂紋產生的機理以及如何處理它們,以及SMD晶振型陶瓷封裝產品,我將介紹在業界首次解決這一問題的大型真空晶體器件。

(2)焊料裂紋的發生機理

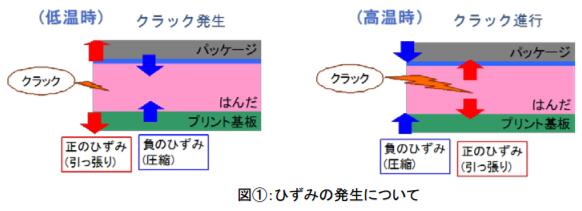

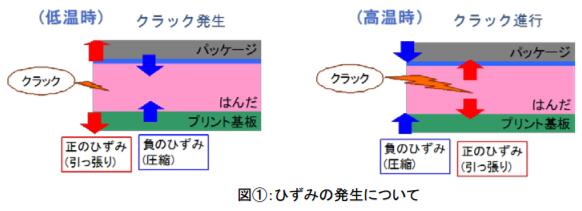

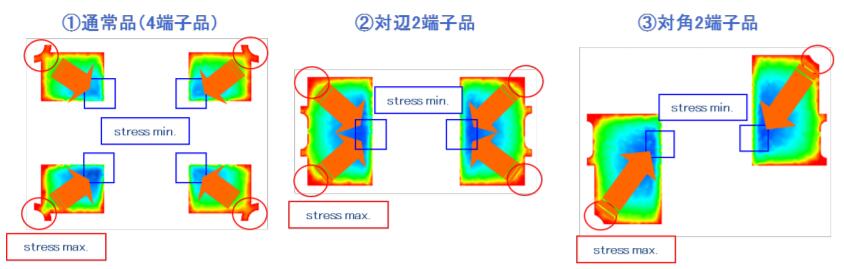

陶瓷封裝(下文稱封裝)和構成晶體器件的印刷電路板之間的熱膨脹系數存在差異。高溫到低溫返回時,由于熱膨脹系數不同,負載被施加到焊接部分,導致裂縫。在低溫下,發生在焊料的外周認為裂縫通過反復的高/低溫進行到內部焊接。(圖①)

圖1:應變發生時

(3)關于端子排列的焊接裂紋對策

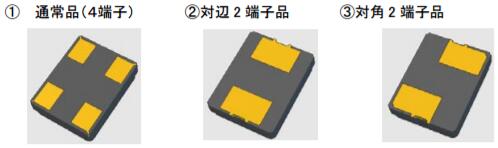

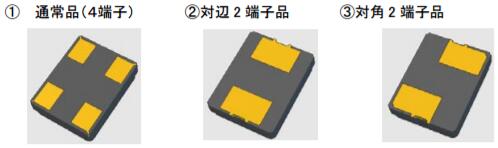

我們將通過模擬石英晶振器件中形成的端子排列來驗證哪種放置是最佳條件。為了驗證應力松弛和端子面積的影響,模擬以下列三種模式進行。

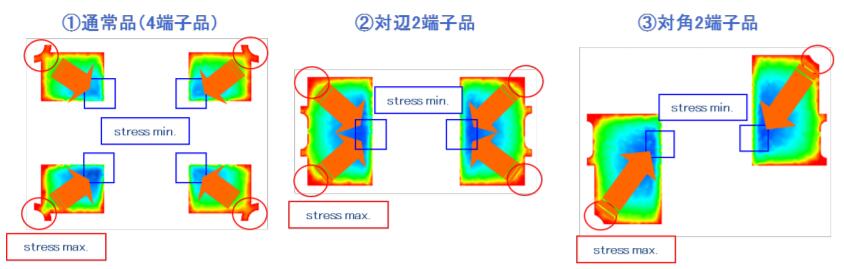

<模擬結果>

②:應力和裂紋傳播方向

結果表明裂紋從應力最大點(紅色部分)向最小應力部分(藍色部分)前進并進行。(圖②)各方轉彎的結果如下。

普通產品(4端子產品)···4個裂紋從包角部分到中心部分進行。

2端子產品對面···裂紋從包角向中心前進。

由于裂紋傳播距離與4端子產品相比在物理上延伸,因此,壽命(以下稱為焊接壽命)變長。

對角雙端產品···通過對角線布置,最小應力部分從端子的長邊中心部分移位裂縫可以進一步前進的距離進一步增加,并且焊料的壽命變得更長。

通過這些模擬,我們發現對角雙端子產品的焊接壽命最長。也就是說,當終端區域相同時,對角線端子排列可以說是焊接裂紋對策的最佳條件。

焊錫壽命:對角2端子產品>對面2端子產品>> 4端子產品

(4)凸塊形成的“焊接裂紋對策”

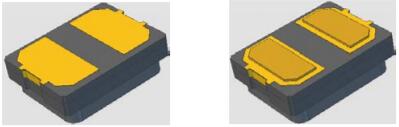

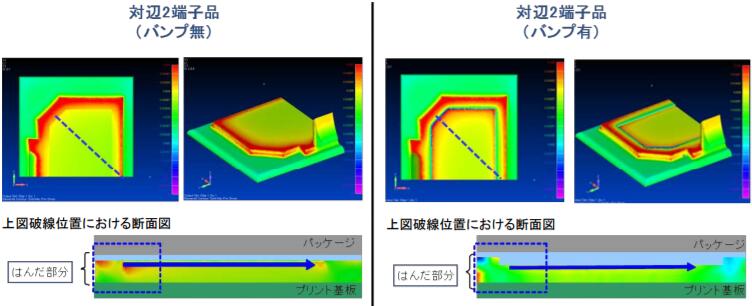

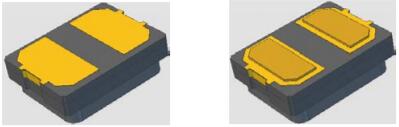

接下來,作為使焊料層更厚的手段,我們通過仿真驗證了端子上的2端子和端子上的凸起的影響。

相對的2端子產品(沒有凸起)對面2端子產品(帶凸起)。

<模擬結果>

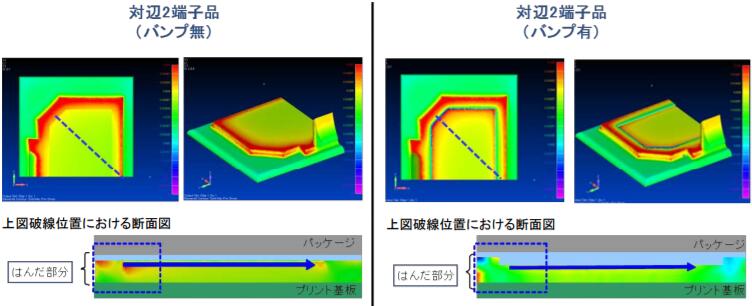

它顯示了施加到焊料部分的應變分布圖(在焊料厚度方向上膨脹和收縮的變形)。(圖3)

焊料外周部分的高溫和低溫下的輪廓圖如下所示

*注)輪廓圖是輪廓線用顏色填充的圖

圖3:焊料外部零件在高溫和低溫下的失真分布

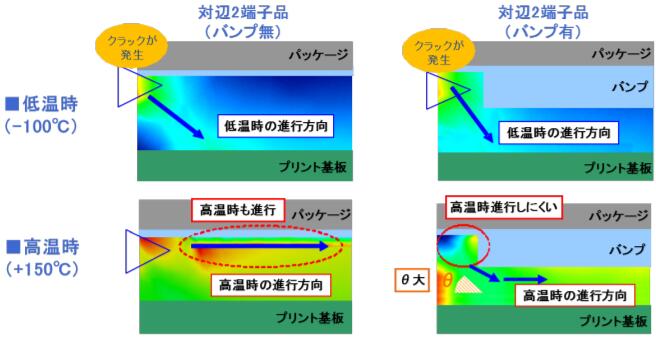

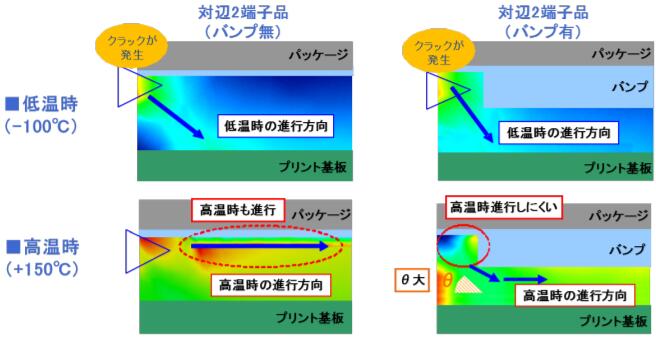

①在沒有凸起的情況下,晶振在低溫下發生裂縫的區域和在高溫下變形變大的區域彼此接近,因此開裂趨于發展。通過形成凸起,裂紋在高溫下進展的方向不會成為直線,并且可以抑制裂紋發生后的進展,它被認為不是。

②從上述①的結果可以看出,當有凹凸時,它在裂紋擴展方向上有一個角度(θ),因此難以向內部前進.

結果證明了這一點。 此外,還確認了外周部分的變形在高溫下變為負(收縮),并且在端子部分處的凸起形成是,事實證明,它對預期壽命措施有影響。

(5)總結

石英晶體焊料裂縫是由封裝和印刷電路板的不同熱膨脹系數引起的變形引起的。作為模擬的結果,取決于終端布置。作為效果,當端子對角布置時,裂紋進展的方向偏離長邊的中心部分,從而進一步延長焊料壽命,事實證明。而且,在裂縫的情況下,當應變膨脹時裂縫將擴散并進展,但是如果形成凸起,則焊料外周的變形在高溫下變為負,裂縫不太可能進行。另外,如果有凹凸,裂縫將進入右下方。

在焊料破裂中成為問題的機械破損是由于封裝和印刷電路板的剝離而無法確保電連接朝這個方向前進沒有任何效果。通過在端子處形成凸起,可以獲得這兩種效果和高耐熱循環性能,它將是一個產品。

如上所述,通過對角設置端子并形成凸塊,可以實現焊接裂紋對策。在我們公司,這個我們開發的石英貼片晶振首先是行業中的對策,現在提供3225尺寸和2016尺寸的晶體單元作為車載設備。

日本KDS晶振適用于汽車電子的型號有很多,這種被業界叫做車規晶振或者汽車級晶振,主要特征是耐高溫,耐惡劣環境,大部分是黑色陶瓷外殼,少部分是金屬面,工作溫度達到-40℃~100℃以上,常用的封裝尺寸是5032mm,3225mm和2520mm等貼片晶振,最主要的是要符合國際承認的AEC-Q200汽車標準認證。

(1)背景

汽車音響,汽車導航,發動機控制,TPMS(輪胎·壓力監測系統),電動車窗等各種石英晶體諧振器用于汽車電子設備。作為這些車載電子設備的環境測試,高溫到低溫重復測試(冷熱循環測試:進行熱循環測試。特別是在發動機控制,TPMS等惡劣環境下,與人類生活息息相關在非常嚴格的熱循環耐受條件下使用的晶體器件被施加。在印刷電路板上使用帶有焊料的石英晶體器件雖然安裝了,但是通過多次重復冷卻和加熱循環來焊接石英晶體器件和印刷電路板的焊料中出現裂縫的問題。

在本文中,我們將解釋焊接裂紋產生的機理以及如何處理它們,以及SMD晶振型陶瓷封裝產品,我將介紹在業界首次解決這一問題的大型真空晶體器件。

(2)焊料裂紋的發生機理

陶瓷封裝(下文稱封裝)和構成晶體器件的印刷電路板之間的熱膨脹系數存在差異。高溫到低溫返回時,由于熱膨脹系數不同,負載被施加到焊接部分,導致裂縫。在低溫下,發生在焊料的外周認為裂縫通過反復的高/低溫進行到內部焊接。(圖①)

圖1:應變發生時

(3)關于端子排列的焊接裂紋對策

我們將通過模擬石英晶振器件中形成的端子排列來驗證哪種放置是最佳條件。為了驗證應力松弛和端子面積的影響,模擬以下列三種模式進行。

<模擬結果>

②:應力和裂紋傳播方向

結果表明裂紋從應力最大點(紅色部分)向最小應力部分(藍色部分)前進并進行。(圖②)各方轉彎的結果如下。

普通產品(4端子產品)···4個裂紋從包角部分到中心部分進行。

2端子產品對面···裂紋從包角向中心前進。

由于裂紋傳播距離與4端子產品相比在物理上延伸,因此,壽命(以下稱為焊接壽命)變長。

對角雙端產品···通過對角線布置,最小應力部分從端子的長邊中心部分移位裂縫可以進一步前進的距離進一步增加,并且焊料的壽命變得更長。

通過這些模擬,我們發現對角雙端子產品的焊接壽命最長。也就是說,當終端區域相同時,對角線端子排列可以說是焊接裂紋對策的最佳條件。

焊錫壽命:對角2端子產品>對面2端子產品>> 4端子產品

(4)凸塊形成的“焊接裂紋對策”

接下來,作為使焊料層更厚的手段,我們通過仿真驗證了端子上的2端子和端子上的凸起的影響。

相對的2端子產品(沒有凸起)對面2端子產品(帶凸起)。

<模擬結果>

它顯示了施加到焊料部分的應變分布圖(在焊料厚度方向上膨脹和收縮的變形)。(圖3)

焊料外周部分的高溫和低溫下的輪廓圖如下所示

*注)輪廓圖是輪廓線用顏色填充的圖

圖3:焊料外部零件在高溫和低溫下的失真分布

①在沒有凸起的情況下,晶振在低溫下發生裂縫的區域和在高溫下變形變大的區域彼此接近,因此開裂趨于發展。通過形成凸起,裂紋在高溫下進展的方向不會成為直線,并且可以抑制裂紋發生后的進展,它被認為不是。

②從上述①的結果可以看出,當有凹凸時,它在裂紋擴展方向上有一個角度(θ),因此難以向內部前進.

結果證明了這一點。 此外,還確認了外周部分的變形在高溫下變為負(收縮),并且在端子部分處的凸起形成是,事實證明,它對預期壽命措施有影響。

(5)總結

石英晶體焊料裂縫是由封裝和印刷電路板的不同熱膨脹系數引起的變形引起的。作為模擬的結果,取決于終端布置。作為效果,當端子對角布置時,裂紋進展的方向偏離長邊的中心部分,從而進一步延長焊料壽命,事實證明。而且,在裂縫的情況下,當應變膨脹時裂縫將擴散并進展,但是如果形成凸起,則焊料外周的變形在高溫下變為負,裂縫不太可能進行。另外,如果有凹凸,裂縫將進入右下方。

在焊料破裂中成為問題的機械破損是由于封裝和印刷電路板的剝離而無法確保電連接朝這個方向前進沒有任何效果。通過在端子處形成凸起,可以獲得這兩種效果和高耐熱循環性能,它將是一個產品。

如上所述,通過對角設置端子并形成凸塊,可以實現焊接裂紋對策。在我們公司,這個我們開發的石英貼片晶振首先是行業中的對策,現在提供3225尺寸和2016尺寸的晶體單元作為車載設備。

日本KDS晶振適用于汽車電子的型號有很多,這種被業界叫做車規晶振或者汽車級晶振,主要特征是耐高溫,耐惡劣環境,大部分是黑色陶瓷外殼,少部分是金屬面,工作溫度達到-40℃~100℃以上,常用的封裝尺寸是5032mm,3225mm和2520mm等貼片晶振,最主要的是要符合國際承認的AEC-Q200汽車標準認證。

正在載入評論數據...

相關資訊

- [2024-03-04]Jauch的40MHz的石英毛坯有多厚?...

- [2023-09-21]Skyworks領先同行的綠色生產標準...

- [2023-06-28]適合于超聲波的6G常用低成本貼片...

- [2020-07-13]應用到晶振的質量因數Q數字方程...

- [2020-07-03]多晶振蕩器的存在與作用還有多少...

- [2020-06-29]何時使用Oscillator與時鐘才最合...

- [2020-06-24]組成TCXO振蕩器的5個核心元器件...

- [2020-06-08]Cardinal壓控振蕩器的鎖相環基礎...

業務經理

業務經理 客服經理

客服經理